Производство и продажа

Производство и продажахомутов и соединительных элементов.На рынке с 1996 года.

Корзина:Товаров:0

Ваша корзина пуста

Корзина:Товаров:0

Ваша корзина пуста

-

Хомуты червячные541

-

-

Хомуты силовые473

-

-

Хомуты для труб

-

-

Хомуты специальные514

-

-

-

-

155Хомуты ушные

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

Стяжки кабельные142

-

-

Ленты32

-

-

Скобы286

-

-

-

-

-

Скобы металлические Norma BSL

- Скобы Norma BSL 510 однолапковые для одного кабеля

- Скобы Norma BSL 510 однолапковые для двух кабелей

- Скобы Norma BSL 512 двухлапковые для одного кабеля

- Скобы Norma BSL 512 двухлапковые для двух кабелей

- Скобы Norma BSL 512 двухлапковые для трех кабелей

- Скобы Norma BSL 512 двухлапковые для четырех кабелей

- Скобы Norma BSL 512 двухлапковые для пяти кабелей

- Скобы Norma BSL 512 двухлапковые для шести кабелей

-

-

-

-

Быстроразъемные соединения (БРС)409

-

Хомуты ремонтные159

Хомуты ремонтные159

-

-

Ремонтные соединения852

Ремонтные соединения852

-

-

Резьбовые соединения

-

Штуцеры

-

178Штуцеры

-

-

-

Соединители146

-

-

Фитинги365

-

-

Фитинги пневматические

- Фитинги для пневмотрубки прямые PUC

- Фитинги для пневмотрубки угловые PUL

- Фитинги для пневмотрубки тройники PUT

- Фитинги для пневмотрубки крестовые PZA

- Фитинги для пневмотрубки Y-образные PY

- Фитинги для пневмотрубки прямые переходные PG

- Фитинги для пневмотрубки тройники переходные PGT

- Фитинги для пневмотрубки заглушки PPF

- Фитинги трубки прямые металл PUC

- Фитинги угловые трубки ПВХ PUL

- Фитинги Т-образные трубки ПВХ металл PUT

- Фитинги трубок Т-образные с наружной резьбой

- Соединители трубок наружная резьба PC

- Соединители трубок внутренняя резьба PCF

- Фитинги трубок угловые наружная резьба PL

- Фитинги трубок угловые внутренняя резьба PLF

- Фитинги прямые с наружной резьбой PC

- Фитинги прямые с внутренней резьбой PCF

-

Фитинги Camozzi Италия

- Цанговые фитинги Camozzi 6000 прямые

- Цанговые фитинги Camozzi 6000 угловые

- Цанговые фитинги Camozzi 6000 тройники, крестовые

- Пылезащитные колпачки Camozzi

- Цанговые фитинги Camozzi Compact 7000 прямые

- Цанговые фитинги Camozzi Compact 7000 угловые

- Цанговые фитинги Camozzi Compact 7000 тройники

- Заглушки Camozzi

- Фитинги Camozzi 9000 прямые тормозные

- Фитинги Camozzi 9000 угловые тормозные

- Фитинги Camozzi 9000 тормозные трубка-трубка

- Ключи для демонтажа трубки Camozzi 9000

- Фитинги Camozzi 9000 тройники с наружной боковой резьбой

- Фитинги Camozzi 9000 тройники с резьбой

- Фитинги Camozzi 9000 тройники тормозные

-

Фитинги Sirit Италия

- Фитинги Sirit прямые с наружной резьбой М

- Фитинги Sirit прямые с наружной резьбой М1

- Фитинги Sirit прямые с внутренней резьбой F

- Фитинги Sirit угловые 45 гр.

- Фитинги Sirit угловые 90 гр. с наружной резьбой

- Адаптеры Sirit прямые

- Адаптеры угловые

- Адаптеры Sirit угловые

- Адаптеры Sirit угловые с наружной резьбой

- Адаптеры Sirit угловые с внутренней и наружной резьбой

- Адаптеры Sirit L-образные

- Адаптеры Sirit V-образные

- Адаптеры Sirit Т-образные с наружной резьбой

- Адаптеры Sirit тройники

- Адаптеры Sirit крестовина

- Адаптеры Sirit крестовые

- Адаптер Sirit переходник с контргайкой

- Заглушки Sirit

- Переходники Sirit

- Тройники Sirit L-образные с наружной резьбой

- Тройники Sirit T-образные

- Соединители Sirit трубка-трубка

- Соединители Sirit угловые

- Соединители Sirit тройники

- Соединители Sirit крестовина

-

-

-

-

Фланцевые соединения80

-

-

Запорная арматура5

-

Предохранительная арматура11

-

Трубки37

-

Инструменты15

Инструменты15

-

-

Промо-наборы11

Промо-наборы11

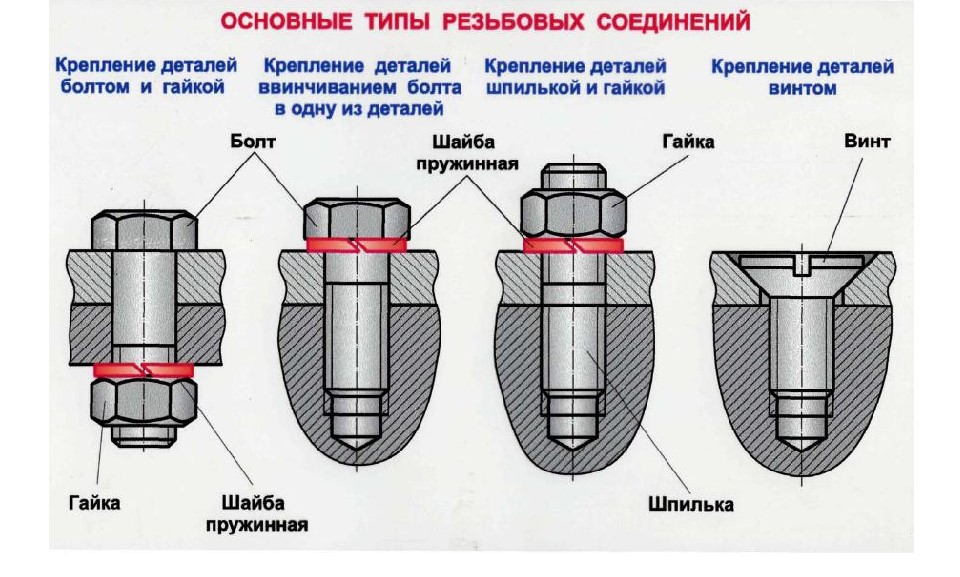

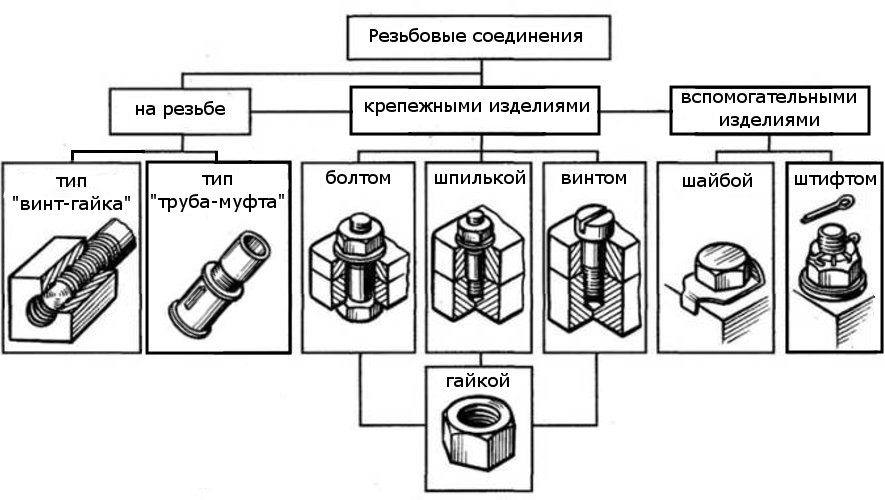

Виды резьбовых соединений

Содержание

- Особенности резьбовых соединений с точки зрения функциональности

- Разновидности и варианты использования резьбового соединения

- Что такое резьба

- Основные виды резьбового соединения

- Дополнительные особенности и факторы

Различные виды резьбовых соединений широко применяются в строительстве, промышленности и дизайне. Анализ конструкторских разработок и технологических процессов показывает, что в промышленном оборудовании на резьбовые соединения приходится не менее половины всех решений, в трубопроводных системах их доля возрастает до двух третей от всех видов соединений.

Особенности резьбовых соединений с точки зрения функциональности

Область применения резьбовых соединений постоянно расширяется из-за особенностей и возможностей использования:

- разъемность соединительного узла – при соблюдении требований к соединению и своевременном уходе детали можно разъединить, снова соединить без потери качества;

- регулируемость силы – в зависимости от требований к узлу, сила стягивания может быть ограничена по степени приложения усилия к деталям или доведена до предела конструктивной прочности;

- эффективность стягивания – выполненная по стандартам резьба герметизирует стык и почти полностью исключает его произвольное ослабление со временем;

- возможность усиления и фиксации – при использовании резьбовых узлов и деталей имеется возможность дополнительно зафиксировать элементы, применяя контргайки, сухари, шайбы и гроверы.

Важным преимуществом остается технологическая и конструктивная доступность – нарезка и накатка резьбы производится на проверенном временем оборудовании, стоимость крепежа находится в пределах, оправдывающих экономические расчеты узлов. Конструктивно применение витковой нарезки (накатки) позволяет сохранить прочность детали за счет минимального изменения структуры материала.

Разновидности и варианты использования резьбового соединения

Назначение и виды резьбовых соединений при всем многообразии принято классифицировать и приводить в соответствие со стандартами.

Классификация рассматривает несколько параметров, типичных для соединительного узла и непосредственно резьбы:

- тип соединения по детали – непосредственное (резьба на соединяемых деталях) или опосредованное с использованием соединительного элемента;

- расположение резьбы – внешняя, внутренняя;

- шаг резьбы – расстояние между двумя симметрично расположенными точками на двух витках (нитках) резьбы;

- тип резьбы по геометрическому профилю с учетом наклона поверхностей;

- высота резьбы относительно строительной оси детали (узла);

- диаметр резьбы внешний и внутренний по диаметру соответствующего ей условного цилиндра;

- тип резьбы по метрической системе, влияющий на все прочие параметры и совместимость соединений.

Система страновых и международных стандартов позволяет в любой момент соотнести соединение с аналогами и подобрать вариант из числа унифицированных решений для любого узла при проектировании и ремонте (замене).

Нельзя относить к недостаткам резьбового соединения вероятную несовместимость, так как существующие решения многочисленны, унифицированы, стандартизированы и максимально систематизированы для подбора аналогов.

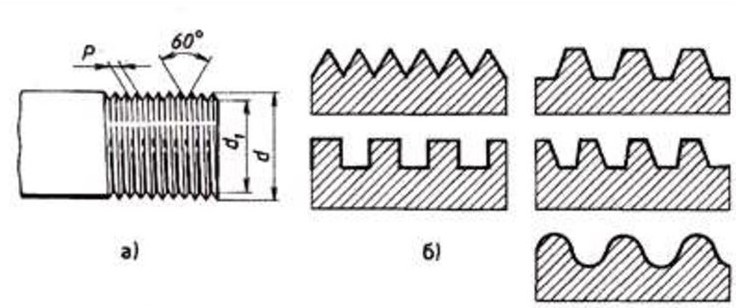

Что такое резьба

Это симметричная относительно нескольких осей нарезка, в которой имеется несколько стандартных элементов:

- корень резьбы – участок минимального радиуса условного цилиндра, соосного строительной оси детали;

- гребень резьбы – участок, соответствующий максимальному радиусу соосного строительной оси детали условного цилиндра;

- грани (фланки) резьбы – наклонные участки, соединяющие гребень с корнем резьбы и определяющие сцепление поверхностей.

Эти элементы присущи любой резьбе – внешней, внутренней, метрической или дюймовой. Форма нити резьбы может быть трапецеидальной (плоский гребень), круглой, упорной. По типу резьбу выбирают, ориентируясь на требования к соединению:

- проектная прочность – отражает силу стягивания, соединения деталей без разрушения структуры;

- совпадение профиля и размерности – шага, высоты, формы гребня, угла наклона фланков;

- допуски по игре соединения – резьба необязательно герметична и полностью стянута по линиям соединения;

- длина соединительной части по строительной оси – расстояние между первым и последним гребнями (корнями) резьбы.

Неизменным условием совпадения является соответствие в метрической и дюймовой системе. Из-за разницы в системах отсчета угол наклона фланков в этих видах резьбы отличается, шаг разный, поэтому полноценное соединение невозможно.

Основные виды резьбового соединения

Какие виды резьбовых соединений можно применять для решения в определенных условиях, определяет проектировщик узла. Основные виды резьб стандартизованы и внесены в каталоги описаний.

Резьба метрическая

Наиболее распространенный вариант резьбового соединения по ГОСТ 9150-81. Нить имеет форму равностороннего треугольника, вершина которого сведена под углом 60 градусов симметрично относительно перпендикуляра к строительной оси детали. Гребень резьбы остроконечный, шаг по стандарту в пределах от 0,25 до 6 мм при внешнем диаметре в пределах 1-600 мм. Стандарт распространяется на подавляющее большинство крепежных элементов (деталей).

Разновидность метрической резьбы – коническая, диаметр которой ограничен диапазоном от 6 до 60 мм при конусности 1:16. Коническая резьба применяется при высоких требованиях к герметичности и необходимости полностью застопорить соединительный узел, не применяя дополнительных деталей.

Дюймовая резьба

Отличается от метрической соотношением размеров, обусловленным разницей в системах отсчета (соотношений). Равнобедренный треугольник имеет угол схождения фланков 55 градусов.

Измерение диаметров производится в дюймах, шагом резьбы принято принимать количество полных нарезов на расстоянии в 1 дюйм по строительной оси детали. В соответствии со стандартами, имеются варианты от 3/16 до 4 дюймов с количеством витков на дюйм от 3 до 28. Это распространенное решение для трубопроводных соединений (прямых и опосредованных).

Дюймовая резьба повсеместно применяется в промышленности США и Великобритании и стран, использующих дюймовый стандарт в системе измерений.

Разновидностью дюймовой резьбы является коническая, но она не совпадает с конической метрической. По эффекту применения так же дает возможность получить герметичные плотные соединения без дополнительного стопорения.

Цилиндрическая трубная

Соответствует ГОСТ 6357-81 с углом наклона фланков 55 градусов и скругленными в верхней части гребнями. Это решение позволяет повысить качество соединения за счет более плотного прилегания контактирующих частей. Резьба по размерности дюймовая, диаметром 1/16-6 дюймов с шагом 11-28 нитей (витков).

Этот тип резьбы характеризуется коротким шагом, что повышает герметичность соединения и увеличивает его стопорения за счет большей поверхности контакта. При этом уменьшение шага позволяет избежать истончения трубных стенок, сохраняя прочность трубопровода. Коническая трубная резьба выполняется с соотношением 1:16.

Трапецеидальное резьбовое соединение

Применяется к соединительным узлам из винта и гайки по ГОСТ 9481-81, выполняется в форме равнобокой трапеции с наклоном фланков 30 градусов. Угол в 40 градусов используется при проектировании крепежа в червячных редукторах (передачах).

Соединения этого типа характеризуются повышенной прочностью, что способствует сохранности узлов механизмов, подверженных динамическим нагрузкам, вибрациям, усилиям на излом и растяжение/сжатие. В некоторых случаях может потребоваться применение дополнительных стопоров – контргаек, гроверов, шайб.

Упорное резьбовое соединение

ГОСТ 10177-82 устанавливает форму резьбы в виде неравнобокой трапеции с углом наклона фланков всего в 3 градуса по одной стороне и 30 градусов по другой. Такая асимметрия позволяет создать эффект упора "крутой" стороны в крепеже с диаметром детали 10-600 мм. Тип упорной резьбы разработан для соединений, испытывающих продольные нагрузки (вдоль строительной оси деталей).

Шаг соединения в пределах от 1 до 25 мм. Форма резьбы довольно сложная в производстве, но затраты полностью компенсируются надежностью соединения, рассчитанного на значительные разрывающие усилия.

Резьба Эдисона круглая

По ГОСТ 6042-83 имеет дугообразный профиль с углом наклона фланков 60 градусов. Характерная сглаженная форма существенно снижает риск повышенного механического износа соединения при возникновении регулярных переменных нагрузок.

Применяется для соединений в трубопроводной арматуре. Решение хорошо зарекомендовало себя в резьбонакатных машинах из-за формы фланков и гребня со сглаженными очертаниями вершины.

Дополнительные особенности и факторы

Резьбовые соединения могут быть изготовлены на деталях различной формы и размеров двумя основными методами. К классической технологии принято относить нарезку на автоматах и ЧПУ со снятием части материала резцом.

Более новая технология – резьбонакатная, позволяющая избежать расхода материала за счет отсутствия эффекта снятия стружки. Накатка производится методом распределенного давления при вращении планшайбы вокруг условного цилиндра резьбы. Таким образом достигается эффект уплотнения структуры металла. Накатная технология применяется не ко всем видам металлов, ее ограничивает твердость материала.

При выборе резьбового соединения следует руководствоваться требованиями стандартов в части прочности, герметичности, воздействия определенных типов нагрузок и назначения крепежного (соединительного) узла.

В отдельных случаях производители продукции с резьбовыми соединениями могут использовать отраслевые ТУ с измененными параметрами с расчетным обоснованием и описанием отступлений от стандартов.